Jant Kalıbı

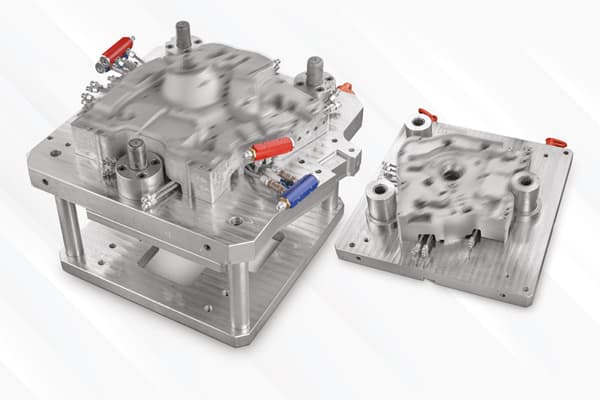

Jantların modellenmesi, jant kalıp tasarımı tecrübeli ekibimiz tarafından fabrikamızda gerçekleştirilmektedir. İstenen model mühendislerimiz tarafından profesyonel yazılımlar ile 3 boyutlu olarak tasarlanır. Jant kalıbı ekstra hassas CNC işleme merkezlerinde yapılır ve titizlikle toplanır.

Yapılan jant kalıbı modelleri seri üretime alınmadan önce darbe, radyal ve viraj yorma, korozyon gibi mekanik dayanıklılık testlerine tabi tutulur. Deneme dökümüne müteakip gerçekleştirilen testlerden geçen modeller seri üretim onayı alır. Kalite anlayışımız gereği üretimin her aşamasında kontroller yaparız. Bu kontroller düşük fire, yüksek kalite ve müşteri memnuniyeti olarak döner.

Tasarım, jant üretiminin temelidir. Deneyimli tasarım ekibimiz ve mühendislerimiz, tasarımı yapılan jantları üretim öncesi görselleştirir ve test eder. Üretilecek jantların tüm 2D / 3D çizimleri ve testleri bilgisayar ortamında gerçekleştirilir.

Üretim öncesi bilgisayar ortamında jantların simülasyonu ve testler:

- Konsept Oluşturma / Tasarım

- 2D / 3D Teknik Çizimler

- Simülasyon ve Teknik Analiz

- Üretim öncesi Solidworks ile test analizi ve FEM Analizi

- Kaliper Testleri ve TUV veri tabanı kontrolleri

- Uyumluluk Testleri

- MagmaSoft - MoldFlow Analizi

Jant üretiminde kalıp kalitesi çok önemlidir. Ürünün dayanıklılığı ve kalitesi doğrudan kalıp kalitesine bağlıdır. Yetkin ve tecrübeli ekibimizle, en yüksek kalitede kalıp üretimini kendi tesislerimizde gerçekleştirmekteyiz.

Jant Kalıbı Tasarımı

DC Makine jant kalıp tasarımı ve mühendisliğinde uzmanlaşmıştır. Jant kalıp işlemlerinde ve tasarımlarında sürekli iyileştirmeler geliştirmeyi taahhüt ediyoruz. Ayrıca, malzeme tasarrufu, ağırlık azaltma, “T” bölümündeki metal azaltma ve bijon flaşı azaltma dahil olmak üzere alüminyum jant dökümüne yeni verimlilik getirirken, değer katmaya yönelik otomotiv takım ve döküm çözümleri konusunda stratejik ittifak ortağımızla birlikte çalışıyoruz. DC Makine olarak, her zaman yeni bilgi ve teknolojiyi benimsemede ön plandayız. Tamamen entegre 3D CAD / CAM sistemi sayesinde deneyimli kalıp tasarımcılarımız ve mühendislerimiz oldukça karmaşık bir ürün tasarımını hassas bitmiş bir ürüne dönüştürebilirler.

Üretim aşaması tamamlanan jant kalıbı CMM cihazı ile ölçülendirilir. Çıkan veriler müşteriden gelen tasarım ile karşılaştırılarak sıfır hatalı üretim tamamlanmış olur.

En güncel programlar kullanılarak döküm testlerinden geçirilen jant kalıbına gerekli müdahaleler yapılır. Bu şekilde ürün en performanslı hale gelirken üretim aşamasında oluşabilecek aksaklıkların da önüne geçilir.