Alçak Basınçlı Döküm Kalıpları

Alçak Basınçlı Döküm Kalıpları işleminde, ergimiş metal yüksek basınç altında kalıp boşluklarına (blok malzemeden işlenir) akıtılır. Çoğu basınçlı döküm demir dışı metallerden, özellikle çinko, bakır ve alüminyum bazlı alaşımlardan yapılır, ancak demirli metal basınçlı döküm de mümkündür. Basınçlı döküm yöntemi özellikle iyi detay, yüksek yüzey kalitesi ve boyut tutarlılığı ile birçok küçük ila orta boylu parçalar üretilen uygulamalar için uygundur.

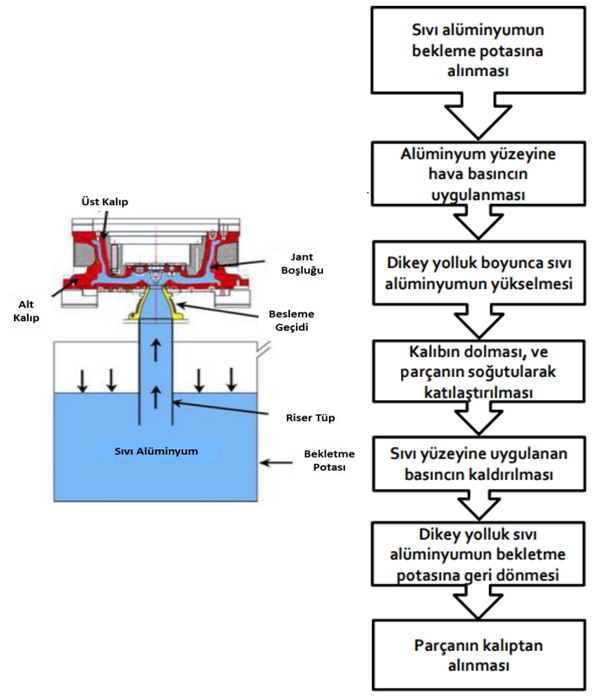

Alçak Basınçlı Döküm Kalıpları kalıbın altında yer alan ergitme ocağındaki sıvı metalin yüzeyine basınç uygulanması sonucu, dikey yolluk boyunca yükselen sıvı metalin kontrollü bir şekilde kalıbı doldurmasını esas alan döküm işlemidir.

Basınç uygulanmasına rağmen Kum maçada kullanılabiliyor olması her türlü parça dökümüne olanak sağlamaktadır. Kum ve Kokil döküme göre avantajı yüksek üretim adetleri, döküm yüzeyi kalitesinin iyi olması ve yüksek mukavemet değerleridir. Diğer döküm yöntemlerine nazaran porozite ve diğer döküm hatalarının oluşma riski çok azdır.

Alçak Basınçlı Döküm Kalıp

Alçak basınçlı döküm makinesi altta eriyik alüminyum için izole bir hazne, hazneden sıvı alüminyumun yol alması için refrakter astarlı bir boru bulunmaktadır. Bu refrakter astarlı borunun alt ucu eriyik alüminyum içerinde üst kısmı ocak kapağı sızdırmaz hale getirilmiş şekilde ocaktan dikey olarak geçer. Kalıp makineye, ocağın üst kısmına monte edilir.

Alçak basınçlı döküm kalıbında;

- Ocağa kuru hava basıncı uygulanır ve eriyik alüminyum harekete geçirilir.

- Alüminyum, boruya oranda düşük türbülanslı olarak kalıp içerisine boşalır.

- Kalıp içerisindeki hava kalıbın havalandırma deliklerinden uzaklaşır.

- Soğutma işlemi başlar ve kalıptaki eriyik alüminyum uçlarından itibaren soğumaya başlar.

- Alüminyum döküm katılaştıktan sonra istenmeyen alüminyum hava basıncı düşürülerek izole hazneye geri girer.

- Kalıp açılır, alüminyum döküm parçası alınır ve alüminyum döküm işlemi tekrarlanır.

Alçak basınçlı dökümün avantajları arasında en önemlisi, özellikle kalın cidarlı kesitlerde döküm kalitesinin çok iyi olması ve yüksek basınçlı döküme göre çok daha fazla alaşım elementi seçimine izin vermesidir. Alçak basınçlı alüminyum dökümde yatay yolluklar, beseleyiciler veya girişler bulunmadığından dolayı döküm verimliliği %90-95’tir.

Alçak basınçlı döküm, farklı prosesleri bulunan basınçlı döküm işleminde tercih edilen döküm proseslerinden biridir. Bu işlemde ergimiş metalin, dökme demir gibi dayanıklı malzemeden yapılmış bir kalıba dökülmesi veya enjekte edilmesi ile döküm işlem işlemi gerçekleşir. Daha sonra metal, istenildiği şekilde katılaşmaktadır. Alçak basınçlı döküm prosesinde döküm yapmak için metal kalıplar kullanılmaktadır. Ergimiş metal, kalıbın daha hızlı dolmasını ve daha iyi kontrol edilmesini sağlamak için basınçlandırılır. Proseste, özel ürünler için 7 MPa’ ya kadar basınç kullanır, ancak tipik olarak kullanılan basınç 0.5 MPa’nın altındadır. Alçak basınçlı dökümün avantajları, kalın cidarlı kesitlerde döküm kalitesinin çok iyi olması ve yüksek basınçlı döküme göre çok daha fazla alaşım seçimine izin verilmesidir. Döküm verimi, yatay yolluklar, besleyiciler veya girişler kullanılmadığından %90-95’ tir.

Jant Döküm prosesinde öncelikle kalıp tasarımı ve kalıp imalatının önemine inanıyoruz. Çünkü, ürünün dayanımına ve kalitesine doğrudan etkisi vardır. Yetkin ve Tecrübeli ekibimiz ve iş partnerlerimiz sayesinde, CAD-CAM yazılımları ile entegre CNC makinalar kullanılarak en yüksek kalitede, uzun ömürlü kalıp üretimlerini gerçekleştirmekteyiz.

İçinde sıvı metal olan sızdırmaz bir bekletme fırını, seramik tüp ile üst tarafta bulunan kalıba bağlıdır. Döküm yapabilmek için sızdırmaz olan fırına düşük hava basıncı uygulanır. Sıvı metal seramik tüp vasıtasıyla kalıp boşluğuna gönderilir. Kalıpta katılaşma tamamlanınca basınç normale düşürülür ve tüpte bulunan sıvı metal fırına geri döner. Kalıp açılır ve parça çıkarılır.

Alçak basınçlı döküm yönteminde kalıp yavaş bir şekilde dolduğu için türbülans riski en aza indirgenmiş olur. Plc sistemi ile kontrol edildiğinden döküm hızı neredeyse her parçada eşit olur. Serbest dökümden farklı olarak metal yüzeyinden değil, içerisinden dolum yapar, oksit ve inklüzyon taşımaz.

Basınçlı Döküm yönteminde kullanılan kalıplar karmaşık montaj elemanlarına sahip olup, ekipmanlar son derece maliyet gerektirmektedir.

Kalıp tasarlanırken; yolluklar, çıkış açıları, iticilerin konumları, kesit alanları, hava cepleri ve tabi ki kalıp soğutma sistemi de hesap yaparken dikkate alınmalıdır.

Kalıplarda bazı parçaların değişimi ile farklı parçaların elde edilme olasılığı yüksektir ki bunlara çok parçalı kalıplar denilmektedir. Müşteri talepleri ışığında farklı çalışmalar yapılabilir. Bu çalışmalar kalıbın ilk maliyetini arttırır. Ancak üretim aşamasında tüm kalıbı değiştirmek yerine bazı esasları değiştirmek daha kolay ve uygundur.

Kalıp ömrünü en fazla etkileyen kriter, ergimiş metal alaşımının sıcaklığı olur. Ergimiş metalin sıcaklığı, kalıp çeliklerinde ani ısınma ve soğumalar meydana getirir. Metal kalıp içine enjekte edildiğinde kalıpları kapatma basıncı, oluşabilecek basınçlara dayanıklılık göstermesi gerekir. Aynı zamanda da kalıpların birleşme yüzeyleri birbiri ile tam olarak temas halinde olmalıdır. Çünkü yüzeyler arasında meydana gelebilecek küçük boşluklardan sıvı metal dışarı nüfuz ederek kalıp içine giren sıvı metalin basıncını düşürür. Böylelikle en ince noktalara kadar gitmesine engel olup işlerin özürlü çıkmasına sebebiyet verir.

Alçak Basınç Döküm Kalıp Simülasyonu

Döküm proses simülasyonu nümerik metotlar kullanarak parçanın kalitesini kalıbın doluşu, katılaşma ve soğuma açılarından inceler. Dökümün mekanik özellikleri, termal stresler ve çarpılma ile ilgili sayısal sonuçlar verir. Simülasyon döküm parçasının kalitesi ile ilgili üretim başlamadan önce bilgi verir. Döküm süreci istenen döküm parçası özelliklerine göre düzenlenebilir. Bu üretim öncesi numune üretimini azaltmaktan çok daha fazla faydaya sahiptir. Çünkü bütün döküm sürecinin üretim öncesi modellenmesi ile enerji, malzeme ve takımdan tasarruf edilebilir.

Yazılım kullanıcıya parça tasarımı, eritme yönteminin seçimi ve patron ve kalıp tasarımı yöntemi, ısıl işlem ve bitirme işlemleri seçiminde yardımcı olur. Bu bütün üretim süreci boyunca tasarruf edilmesini sağlar.