Niederdruckguss Formen

Beim Niederdruckgussverfahren wird geschmolzenes Metall unter hohem Druck in die (aus Blockmaterial gefrästen) Formhohlräume gegossen. Die meisten Druckgussteile werden aus Nichteisenmetallen hergestellt, insbesondere aus Legierungen auf Zink-, Kupfer- und Aluminiumbasis, aber auch Druckguss aus Eisenmetall ist möglich. Das Druckgussverfahren eignet sich besonders für Anwendungen, bei denen viele kleine bis mittelgroße Teile mit guten Details, hoher Oberflächengüte und Maßhaltigkeit hergestellt werden.

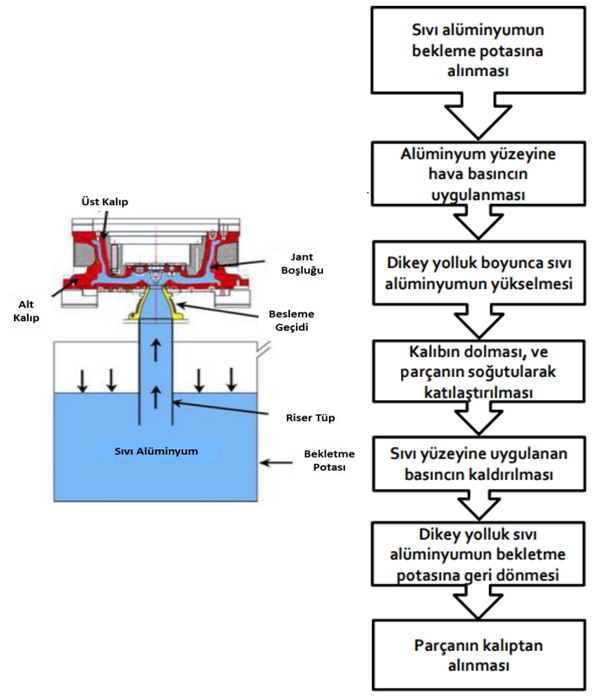

Niederdruckgussformen sind ein Gießprozess, der auf dem kontrollierten Füllen der Form durch das flüssige Metall basiert, das entlang der vertikalen Rinne aufsteigt, als Ergebnis der Ausübung von Druck auf die Oberfläche des flüssigen Metalls im Schmelzofen, der sich unter der Form befindet.

Die Einsetzbarkeit in Sandkernen ermöglicht trotz Druckbeaufschlagung den Guss von Teilen aller Art. Vorteile gegenüber dem Sand- und Schwerkraftguss sind hohe Produktionszahlen, gute Gussoberflächenqualität und hohe Festigkeitswerte. Im Vergleich zu anderen Gießverfahren ist das Risiko von Porosität und anderen Gussfehlern sehr gering.

Niederdruck-Druckgussform

Die Niederdruck-Druckgießmaschine hat eine isolierte Kammer für geschmolzenes Aluminium am Boden und ein feuerfest ausgekleidetes Rohr, damit das flüssige Aluminium aus der Kammer fließen kann. Das untere Ende dieses feuerfest ausgekleideten Rohrs verläuft vertikal durch den Ofen, wobei der obere Teil in geschmolzenem Aluminium eingeschlossen ist. Die Form wird auf der Maschine auf dem oberen Teil des Ofens montiert.

In der Niederdruckgussform;

- Der Ofen wird mit Trockenluftdruck beaufschlagt und geschmolzenes Aluminium in Bewegung gesetzt.

- Aluminium wird turbulenzarm zum Rohr in die Kokille ausgetragen.

- Die Luft in der Form bewegt sich von den Belüftungsöffnungen der Form weg.

- Der Kühlprozess beginnt und das geschmolzene Aluminium in der Form beginnt von seinen Enden abzukühlen.

- Nach dem Erstarren des Aluminiumgusses wird der unerwünschte Aluminiumluftdruck reduziert und tritt in die isolierte Kammer ein.

- Die Form wird geöffnet, das Aluminiumgussteil entnommen und der Aluminiumgussvorgang wiederholt.

Unter den Vorteilen des Niederdruckgusses ist der wichtigste, dass die Gussqualität besonders in dickwandigen Abschnitten sehr gut ist und im Vergleich zum Hochdruckguss eine viel größere Auswahl an Legierungselementen ermöglicht. Niederdruck-Aluminiumguss hat eine Gießeffizienz von 90-95 %, da es keine horizontalen Kanäle, Speiser oder Einlässe gibt.

Der Niederdruckguss ist eines der bevorzugten Gießverfahren im Druckgussverfahren, das verschiedene Verfahren hat. Bei diesem Verfahren erfolgt der Gießvorgang durch Gießen oder Einspritzen des geschmolzenen Metalls in eine Form aus haltbarem Material wie Gusseisen. Das Metall verfestigt sich dann wie gewünscht. Zum Gießen im Niederdruckgussverfahren werden Metallformen verwendet. Das geschmolzene Metall wird unter Druck gesetzt, um ein schnelleres Füllen der Form und eine bessere Kontrolle zu ermöglichen. Das Verfahren verwendet Drücke von bis zu 7 MPa für Spezialprodukte, aber typischerweise unter 0,5 MPa. Die Vorteile des Niederdruckgusses liegen darin, dass die Gussqualität in dickwandigen Abschnitten sehr gut ist und eine größere Auswahl an Legierungen erlaubt ist als beim Hochdruckguss. Die Gießeffizienz beträgt 90-95 %, da keine horizontalen Kanäle, Speiser oder Einlässe verwendet werden.

Wir glauben an die Bedeutung des Formenbaus und Formenbaus im Radgussprozess. Denn es wirkt sich direkt auf die Stärke und Qualität des Produktes aus. Dank unseres kompetenten und erfahrenen Teams und Geschäftspartnern produzieren wir langlebige Formen von höchster Qualität, indem wir CNC-Maschinen mit integrierter CAD-CAM-Software verwenden.

Ein abgedichteter Warmhalteofen mit flüssigem Metall im Inneren ist durch ein Keramikrohr mit der oberen Form verbunden. Zum Gießen wird niedriger Luftdruck an den geschlossenen Ofen angelegt. Das flüssige Metall wird durch ein Keramikrohr in den Formhohlraum geleitet. Wenn die Erstarrung in der Kokille abgeschlossen ist, wird der Druck auf Normaldruck reduziert und das flüssige Metall in der Röhre kehrt in den Ofen zurück. Die Form wird geöffnet und das Teil ausgeworfen.

Beim Niederdruck-Gießverfahren wird die Gefahr von Turbulenzen minimiert, da sich die Form langsam füllt. Da es vom SPS-System gesteuert wird, ist die Gießgeschwindigkeit in jedem Stück nahezu gleich. Im Gegensatz zum Freiguss füllt es nicht von der Metalloberfläche, sondern von innen, es trägt keine Oxide und Einschlüsse.

Die im Druckgussverfahren verwendeten Formen haben komplexe Montageelemente und die Ausrüstung ist äußerst kostspielig.

Beim Entwerfen der Form; Angusskanäle, Austrittswinkel, Positionen der Drücker, Querschnittsflächen, Lufteinschlüsse und natürlich die Werkzeugkühlung sollten ebenfalls bei der Berechnung berücksichtigt werden.

Es besteht eine hohe Wahrscheinlichkeit, unterschiedliche Teile zu erhalten, indem einige Teile in den Formen ausgetauscht werden, die als mehrteilige Formen bezeichnet werden. Je nach Kundenwunsch können verschiedene Studien durchgeführt werden. Diese Untersuchungen erhöhen die Anschaffungskosten der Form. Es ist jedoch einfacher und bequemer, einige Prinzipien zu ändern, anstatt die gesamte Form während der Produktionsphase zu ändern.

Das Kriterium, das die Formlebensdauer am meisten beeinflusst, ist die Temperatur der geschmolzenen Metalllegierung. Die Temperatur des geschmolzenen Metalls verursacht eine plötzliche Erwärmung und Abkühlung in den Gesenkstählen. Beim Einspritzen des Metalls in die Form muss der Schließdruck der Formen den auftretenden Drücken standhalten. Gleichzeitig müssen die Passflächen der Formen in vollem Kontakt miteinander stehen. Denn das flüssige Metall dringt aus den kleinen Spalten, die zwischen den Oberflächen entstehen können, ein und verringert den Druck des in die Form eintretenden flüssigen Metalls. Auf diese Weise verhindert es, dass es bis in die kleinsten Punkte geht, und bewirkt, dass Dinge behindert werden.

Niederdruckguss-Simulation

Die Gießprozesssimulation untersucht die Bauteilqualität hinsichtlich Formfüllung, Erstarrung und Abkühlung mit numerischen Methoden. Es liefert numerische Ergebnisse über die mechanischen Eigenschaften des Gussstücks, thermische Spannungen und Verzug. Sie gibt vor Produktionsbeginn Auskunft über die Qualität des Simulationsgussteils. Der Gießprozess kann entsprechend den gewünschten Gussteileigenschaften gestaltet werden. Dies hat weitaus mehr Vorteile als die Reduzierung der Musterproduktion vor der Produktion. Denn durch die produktionsvorbereitende Modellierung des gesamten Gießprozesses können Energie, Material und Werkzeuge eingespart werden.

Die Software unterstützt den Benutzer beim Teiledesign, der Auswahl des Schmelzverfahrens und der Auswahl des Naben- und Formdesignverfahrens, der Wärmebehandlung und der Endbearbeitungsprozesse. Das spart im gesamten Produktionsprozess bares Geld.